Содержание статьи:

Хотя 3D-печать все еще остается относительно новой технологией по сравнению с другими методами производства, такими как литье под давлением и обработка на станках с ЧПУ, за последние годы она прошла долгий путь и теперь получила более широкое признание в различных отраслях промышленности. Только в этом году три гиганта автомобильного мира — Porsche, Formula 1 и Ford — объявили о новых способах использования этой технологии.

Кроме того, сектор электромобилей (EV) недавно начал использовать аддитивный подход к разработке инверторов для повышения эффективности производства и самих компонентов. По всей Европе Audi, Ford и Alfa Romeo Racing ORLEN увеличили свои парки станков для 3D-печати.

Porsche печатает первый полный корпус электропривода

Недавно компания Porsche создала первый полный корпус электрического привода, полностью изготовленный с помощью 3D-печати. Прототип, содержащий двигатель и коробку передач, прошел испытания на качество и краш-тесты без каких-либо проблем. Преимущества изготовления блока таким способом заключались в том, что он имел меньший вес и удвоенную жесткость в зонах, испытывающих большие нагрузки. Это доказывает, что аддитивное производство со всеми его преимуществами подходит и для крупных и высоконагруженных компонентов электрических спортивных автомобилей.

Одним из ключевых элементов дизайна в автомобилестроении является вес. Аддитивное производство позволяет автомобильным конструкторам создавать сложные детали, которые намного легче аналогов, использующих в своей конструкции дополнительные материалы. Снижение веса автомобильных деталей также оказывает более широкое положительное влияние на окружающую среду, поскольку более легкие автомобили потребляют меньше топлива и энергии для работы.

Formula 1 аддитивно производит формы для блоков двигателя

Формула-1 изучает новый способ использования аддитивного производства для изготовления автомобильных деталей. Вместо 3D-печати самих деталей, как у Porsche, международная организация автогонок использует печатные формы для производства двигателей.

Дизайнеры создали конструкцию формы для блока двигателя, которая будет изготавливаться аддитивным способом с использованием песка и отвердителей. Затем расплавленный металл заливается в напечатанную форму для создания блоков в процессе, который обеспечивает большую точность по сравнению с традиционными пресс-формами. Эта техника позволяет инженерам экспериментировать с различными типами песка, клея и отвердителей, чтобы контролировать процесс охлаждения алюминия в форме и стратегически влиять на то, каким получится конечный продукт.

Ford использует переработанные отходы 3D-печати в F-250

В США компании Ford и HP сотрудничают с целью переработки переработанных материалов 3D-печати в литые зажимы топливной магистрали для грузовиков Super Duty F-250 компании Ford. В дополнение к продвижению инициатив Ford в области устойчивого развития, этот шаг, описанный как первый в отрасли, фактически производит детали с лучшей химической и влагостойкостью, на 7% легче и на 10% дешевле в производстве по сравнению с обычными деталями, отлитыми из свежего материала.

Многие компании находят отличное применение технологиям 3D-печати, но вместе с HP мы первыми нашли высокоэффективное применение отработанному порошку, который, скорее всего, отправился бы на свалку, превратив его в функциональные и прочные автозапчасти.

Избыточный материал, используемый для изготовления клипс топливопровода, поступает из принтеров HP Multi Jet Fusion, используемых в передовом производственном центре Ford в Мичигане для производства других автозапчастей, а также из избыточного материала для 3D-печати, предоставленного такими компаниями, как стоматологическая компания SmileDirectClub. После сбора материала он отправляется сторонним производителям, которые превращают отработанные порошки в полимерные гранулы, пригодные для литья под давлением, и отливают эти гранулы в конечные клипсы для топливопроводов.

Работая над расширением инициативы, Ford и HP нашли еще 10 клипс топливопровода на других автомобилях, подходящих для процесса формовки из переработанных материалов, и работают над дизайном форм для этих деталей.

Аддитив повышает эффективность производства электромобилей

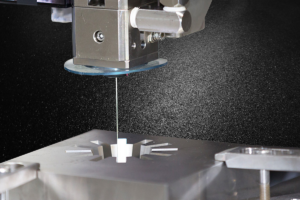

Недавно созданный в Великобритании Институт передовых автомобильных силовых установок (IAAPS) при Университете Бата изучает возможности использования 3D-печати в производстве инверторов для электромобилей. Междисциплинарная исследовательская группа работает над проектом по изучению возможности 3D-печати отдельных компонентов инвертора. В случае успеха, аддитивное производство этих компонентов поможет производителям электромобилей преодолеть такие ограничения, как терморегулирование, электрический шум и объем упаковки.

Полупроводниковые устройства SiC (карбид кремния) предлагают так много возможностей для улучшения характеристик инверторов, но разработчики систем часто не могут в полной мере использовать их потенциал, потому что их идеи невозможно изготовить с помощью обычных технологий. Аддитивное производство позволяет нам проектировать в 3D без этих ограничений, и мы видим большую пользу в применении этой технологии к EV-инверторам. Они оказывают значительное влияние на то, насколько сильно вы можете приводить в движение другие компоненты силовой установки EV, поэтому даже скромный прогресс может создать добродетельный круг улучшений в эффективности, упаковке и плотности энергии для завтрашних EV.

В настоящее время инверторы разрабатываются по двухмерной технологии, когда плоские платы компонентов укладываются в стопку с толстой алюминиевой холодной пластиной с жидкостным охлаждением в нижней части. Однако эффективность, надежность и производительность инверторов снижается при повышении температуры. Команда надеется, что 3D-печать сможет решить эту проблему, поскольку она позволяет создать сложную решетчатую внутреннюю структуру со стенками толщиной менее 1 мм в охлаждающих пластинах, что является более эффективным решением для охлаждения, чем пластины с обработанными каналами охлаждения.

3D-печатная конструкция также легче и пропускает больший ток, что делает инвертор значительно более энергоемким. Его более компактная сборка означает меньшее расстояние между переключателями и драйверами затвора, что приводит к более эффективному устранению электромагнитных помех. Это позволяет переключателям работать на более высоких скоростях, используя все преимущества технологии SiC по сравнению с традиционным решением.

Хотя этот проект в Великобритании все еще находится на ранней стадии, аддитивное производство в автомобильной промышленности стремительно развивается по всей Европе. За последние три месяца компания Ford стала первым автопроизводителем в Европе, добавившим в свой парк широкоформатный 3D-принтер, Audi начала использовать 3D-печать для производства оснастки горячей формы в своем Центре 3D-печати металлов, а команда Alfa Romeo Racing ORLEN Formula 1 удвоила использование 3D-печатных деталей в своем болиде C41. Благодаря преимуществам, включая более легкий вес, более сложные и более полные детали, переход к аддитивному производству в автомобилестроении не проявляет признаков замедления.