Содержание статьи:

Экструзия — это метод, при котором металл подается в отверстия фильеры различной формы для изготовления изделий различной формы. Алюминиевая ассоциация признает экструзию популярным процессом, поскольку изделия из алюминия, полученные методом экструзии, могут иметь творческую форму.

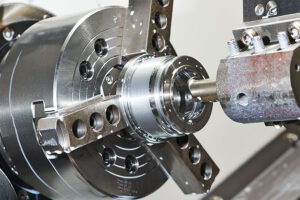

После экструзии алюминия начинается производство. Для создания алюминиевых деталей экструзионное производство включает в себя прецизионную резку, обработку с числовым программным управлением (ЧПУ), торцевание, штамповку, вырубку, сверление и высокоскоростную резку.

В современном мире все в большем количестве различных производственных отраслей, а также в строительстве и машиностроении используется алюминиевый профиль. Такая высокая популярность этого материала обусловлена его высокой степенью универсальности.

Здесь мы поговорим про производство алюминиевого профиля, оборудование для него, технологию изготовления. Считаем эту очень актуальной, т.к. алюминиевый профиль очень активно используется в реализации различных архитектурных решений, при обработке фасадов зданий, при производстве транспортных средств, эксклюзивных декораций, ПВХ-конструкций, торгового и рекламного оборудования, а также очень широко применяется в сфере изготовления мебели.

Все оборудование, используемое для производства алюминиевого профиля, разделяется на оборудование литейного цикла и оборудование прессового цикла.

Для литейного цикла необходимы: специальная газовая печь (стоимость 13000€), разливочный стол (цена 9000€) и поворотный отражательный миксер (11500€).

Для прессового цикла необходимы: печь для нагревания заготовок (цена 5500 €), печь для отжига (4000€), пресс (14500€), пила для разрезания горячим методом (3600€), линия для подачи материала в пресс (4000€) и линия послепрессовой выделки (6000€).

Также для изготовления алюминиевого профиля необходимо измерительное оборудование и инструменты для полноценного контроля каждого этапа производства.

Для широкого круга потребителей алюминиевый профиль изготавливается двумя основными способами. К стандартному исполнению алюминиевых профилей относятся: уголки, швеллера, полосы, различные трубы. По чертежу изготавливается профиль из алюминия необходимой конфигурации, которая необходима заказчику, но при этом обязательно будет соответствовать технологическим возможностям производственного оборудования. Такая работа под силу только квалифицированным специалистам высокого уровня.

Этапы экструзии алюминиевого профиля

После утверждения окончательного дизайна профиля и подготовки матрицы заготовка и экструзионные инструменты нагреваются для подготовки к процессу экструзии алюминия. Заготовку перемещают в люльку и сминают о матрицу до полного контакта со стенками контейнера.

- Охлаждение профиля

В зависимости от сплава, полностью сформированный профиль охлаждается высокоскоростной, многосторонней системой закалки воздухом и водой, которая выпускает более 600 галлонов воды в минуту под давлением более 130 фунтов на квадратный дюйм. Быстрое охлаждение сохраняет характеристики экструзионного профиля, механические свойства и допуски, а также обеспечивает равномерное и без искажений охлаждение любой экструзионной формы.

- Растяжение, резка и старение при экструзии алюминия

После закалки (охлаждения) профиля используется «растяжка» для выпрямления экструзии и устранения возможного скручивания. Кроме того, натяжное устройство используется для нанесения холодного покрытия на экструзию. Затем профиль транспортируется конвейерами к пиле, где он разрезается на отрезки заданной длины.

Для производства коротких отрезков, резки под углом и с малыми допусками используется вторичный процесс резки. В зависимости от используемого алюминиевого сплава для достижения оптимальной прочности, твердости и гибкости может потребоваться старение или закалка.

- Финишная обработка поверхности алюминия

Как только необработанный алюминий подвергается воздействию атмосферы, на нем начинает образовываться защитное оксидное покрытие. Для определенных применений алюминиевые профили нуждаются только в этом тонком, прозрачном оксидном покрытии для защиты. MPI сотрудничает со многими компаниями, которые специализируются на различных видах отделки экструзии, таких как Econ Welding или CMP анодирование, если требуется дополнительная защита поверхности или улучшенная отделка.

- Изготовление деталей, обработка на станках с ЧПУ и упаковка

После достаточной выдержки алюминиевые профили могут быть переданы в другие подразделения нашего предприятия для дополнительного изготовления и обработки, или же они могут быть упакованы и подготовлены для экспорта. Упаковка профилей защищает их от повреждений поверхности, скручивания и других опасностей, связанных с транспортировкой, обработкой и хранением.

Клиенты могут определить свои собственные спецификации упаковки, или тип экструдированного продукта может предложить конкретное упаковочное решение для удобства хранения или транспортировки.

Работа с механической силой (MPI) требует сотрудничества. После изучения первоначального проекта алюминиевого профиля мы сотрудничаем с вашими специалистами по разработке продукции, чтобы создать алюминиевый профиль, соответствующий техническим характеристикам конечного продукта.

После утверждения дизайна алюминиевого профиля создается алюминиевая экструзионная матрица. Разработанные на заказ штампы для экструзии алюминия могут быть изготовлены за долю времени, необходимого для других процессов производства металла, таких как литье.

Преимущества экструдированных профилей

Экструзия — метод производства экономичных полуфабрикатов для металлических конструкций, который сокращает длительность технологичного цикла.

Преимущества метода — быстрое изготовление продукции, соблюдение точных размеров, заданных форм. При экструзии профиль становится прочнее, улучшается его пластичность, устойчивость к коррозии, химическим веществам, механическим повреждениям.

Экструзионные изделия характеризуются небольшим весом, долговечностью (до 50 лет), экологичностью, что дает возможность применять их в строительстве (изготовление рольставней, сэндвич-панелей, ограждений, настилов), производстве мебели, тяжелом машиностроении и других отраслях промышленности.

Прессованный алюминий можно анодировать, эмалировать, покрывать порошковой краской любого цвета, декорировать текстурными рисунками.