Содержание статьи:

Тема электроэрозионных станков (ЭЭО) часто обсуждается в Артель между нашими механиками и нашими клиентами несмотря на то, что это другая технология, чем предоставляемые нами услуги для удаления материала с заготовки. Вместо того чтобы удалять материал с помощью режущих инструментов, электроэрозионные станки удаляют материал с помощью электрического потока между двумя контактами и жидкостью, которая помогает убрать стружку.

Что представляет собой процесс ЭЭО

Используемый процесс ЭЭО генерирует искры между двумя контактами, которые заряжают обрабатываемый материал и удаляют небольшое количество материала с каждой искрой. Искрение быстро создает термоэлектрический поток, который оттягивает молекулы от заготовки. Для усиления искрения и удаления материала используется диэлектрическая жидкость.

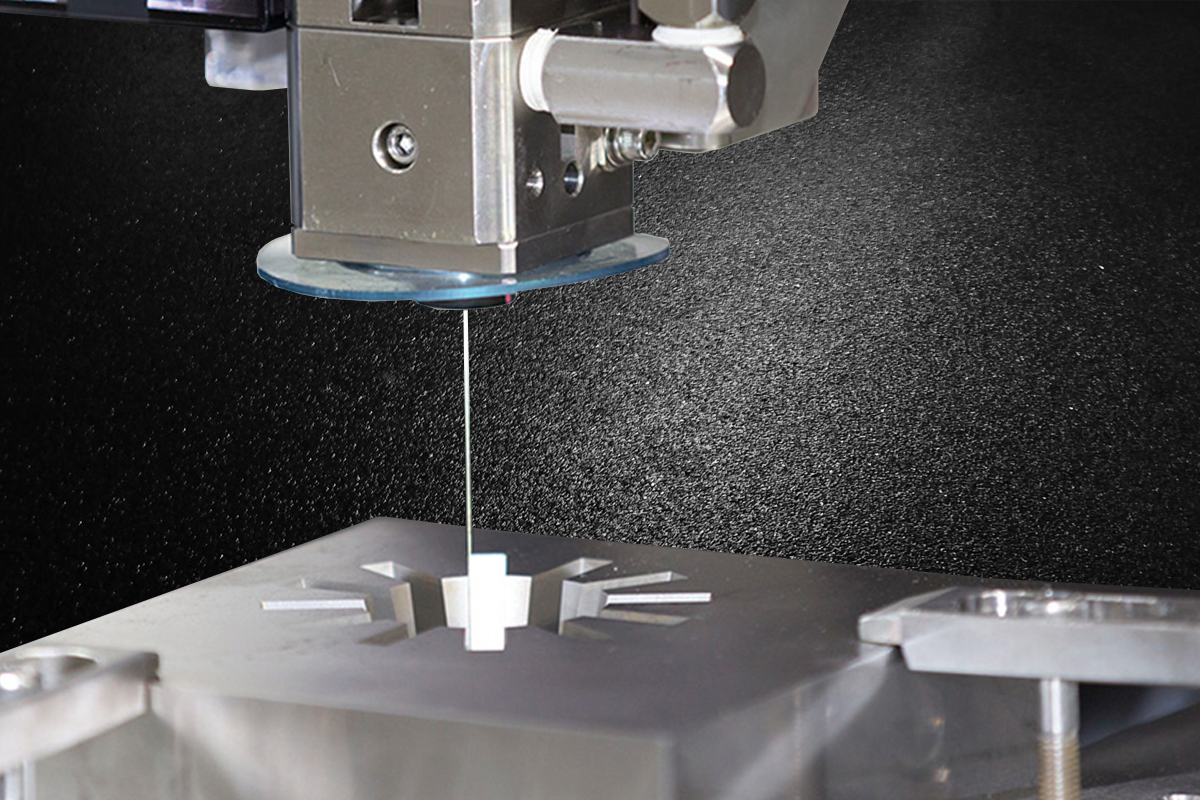

Компании используют проволочную электроэрозионную обработку, которая считается наиболее точной из всех видов электроэрозионной обработки. При этом применяется маленькая проволока диаметром от 0,05 до 3,0 миллиметров в зависимости от станка и специфики вашего проекта, протягиваемая через два шкива вблизи заготовки для выполнения различных «разрезов». В зависимости от ваших деталей или проекта, проволочно-вырезная электроэрозионная обработка может делать разнообразные «разрезы» во многих различных материалах, таких как сталь, углерод, керамика и другие термообработанные металлы.

Основные преимущества электроэрозионной обработки

Несколько преимуществ электроэрозионной обработки проволоки делают ее привлекательной для наших клиентов в различных отраслях промышленности. К ним относятся:

- Скорость производства выше, чем при любом другом методе обработки.

- Проволочная электроэрозионная обработка может использоваться для производства деталей из любого материала, даже из мягких металлов, таких как алюминий и магний.

- Поскольку при электроэрозионной обработке не происходит резки, а только удаление, проволочная электроэрозия не производит никаких отходов.

Наши станки с ЧПУ занимаются резкой и удалением стружки с помощью инструментов, которые сращивают и отрезают небольшие куски материала для достижения желаемых результатов. Наши проволочно-вырезные станки фактически не касаются поверхности детали. Электрический разряд касается детали для удаления нежелательного материала, поэтому весь процесс происходит быстрее. Материал удаляется до тех пор, пока не будут достигнуты желаемые характеристики без последующей шлифовки или выравнивания детали.

Виды оборудования для электроэрозионной обработки

Существует множество самых разных методов обработки металлических изделий. Однако электроэрозионная обработка дает гораздо лучший результат, чем механическая. Обосновано это задействованием специализированного оборудования.

Для изготовления пресс-форм, деталей сложных форм и изделий, для которых важную роль играет точность обработки, задействуется проволочно-вырезные электроэрозионные станки. К примеру, с помощью электроэррозионных агрегатов создают детали механизмов в авиастроении и даже космической промышленности.

В серийном производстве разнообразных деталей удобно использовать копировально-прошивочное оборудование. Такие агрегаты дают возможность создавать мелкие элементы. Так, оборудование задействуется для изготовления сеток и всевозможных штампов.

Подбирать станки электроэрозионной обработки следует исходя из особенностей поставленных задач. Также следует понимать, что работать с агрегатом могут только квалифицированные специалисты при тщательном соблюдении техники безопасности. Провести обработку в кустарных условиях не удастся.

Типы процессов электроэрозионной обработки

В зависимости от формы электрода и настройки процесса, мы можем получить из сырья множество различных форм и степеней точности. Исходя из этого, мы можем классифицировать процессы ЭЭО на три различных типа. К ним относятся:

- Электроэрозионная обработка с погружением штампа;

- Проволочная электроэрозионная обработка;

- Сверление отверстий методом ЭЭО.