Содержание статьи:

Являетесь ли Вы специалистом в области производства, отвечающим за планирование, приобретение или спецификацию компонентов Ваших узлов? Если это так, то Вы, несомненно, знакомы с треугольником «затраты-минимизация-качество». Чтобы сохранить свой бизнес, необходимо балансировать между всеми тремя составляющими: низкими затратами, высоким качеством и поставками. В противном случае все становится только хуже. Вы отстанете от конкурентов.

«Кто-то сделает ваш продукт устаревшим. Убедитесь, что это будете вы». -Эдвин Лэнд.

Холодная ковка может обеспечить вам необходимое конкурентное преимущество.

Что такое холодная ковка?

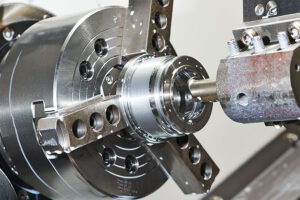

Холодная ковка — это метод обработки металла, при котором пруток обрабатывается и выдавливается в открытый штамп. Для придания металлу требуемой формы используется температура окружающей среды или ниже температуры рекристаллизации металла.

Холодная ковка является эффективным и экономически выгодным методом обработки металла для изготовления больших объемов деталей при низких затратах. Метод ковки различается в зависимости от температуры: холодной или горячей. Она осуществляется на станках с молотами или на прессе для формовки, прессования и прокатки сталей.

Этот способ сравнительно менее затратный, чем горячая ковка, так как конечные изделия требуют очень мало отделочных работ. Хотя холодная ковка и называется холодной, она происходит при комнатной температуре или близкой к ней.

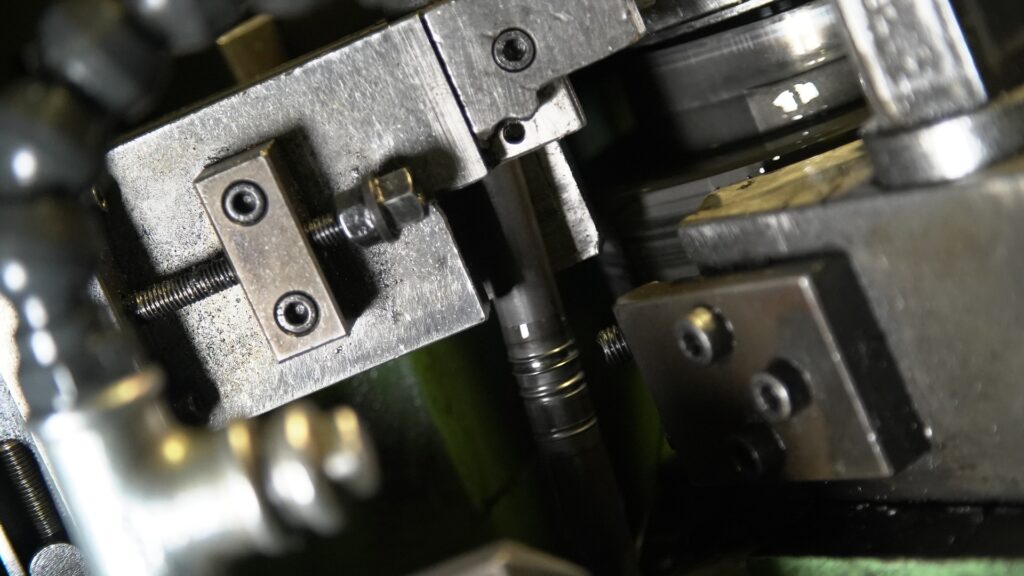

Размеры оборудования для холодной ковки зависят от твердости материала и массы обрабатываемой детали.

Экономия материалов при холодной ковке достигает 70% от производственных затрат, так как при этом образуется очень мало отходов и брака.

Как происходит холодная штамповка?

Низкая стоимость ковки обусловлена снижением трудозатрат и отказом от второстепенных операций. Детали могут быть изготовлены быстро и эффективно, со скоростью до 1000 штук в час, что снижает их стоимость.

Холодная ковка позволяет получать практически идеальную поверхность с повышенной стабильностью размеров. Каждая операция повышает прочность и долговечность заготовки, что позволяет получать долговечные детали.

Под ковкой понимается процесс формирования металла в твердую форму. Большая часть ковки осуществляется с помощью высадки. Молоты или плунжеры горизонтально вдавливаются в торцы для расширения или изменения формы заготовки.

Обычно детали проходят одну станцию за другой, пока не достигнут окончательной формы. Болты повышенной прочности традиционно подвергаются холодной штамповке с использованием этого метода. Клапан автомобильного двигателя формируется методом принудительной ковки. При штамповке с высадкой детали выковываются в штампах до получения готовых изделий с помощью большого молота, прикрепленного к машине.

Горячая и холодная ковка — в чем разница?

Ковка — это типичная производственная процедура, при которой с помощью сжимающих усилий формируются металлические детали. Ковка возможна в различных условиях, например, горячая или холодная ковка. При ковке используются молоты или прессы, которые сжимают и деформируют материалы в жесткие детали.

Наиболее существенное различие между горячей и холодной ковкой заключается в температуре. В отличие от холодной ковки, которая начинается при температуре окружающей среды, процесс горячей ковки происходит при нагреве металла выше температуры его кристаллизации. Высокая температура горячей ковки позволяет предотвратить закалку. При таких температурах металл становится пластичным, хотя и технически твердым.

Холодная ковка — важнейший процесс придания формы и упрочнения металла.

Горячая ковка, напротив, позволяет получить материал с отличным пределом текучести, меньшей твердостью, большей пластичностью и повышенной прочностью материалов.

Выбор между этими двумя видами ковки зависит от экономических показателей, требований к механическим свойствам и размеров оборудования, необходимого для изготовления детали определенного размера и объема.

Примечание: Ковка полностью отличается от литья, при котором расплавленный материал заливается в формы.

Холодная штамповка и ковка — одно и то же?

К процессам металлообработки относятся штамповка и ковка. Оба они связаны с изменением металла для получения изделий различных размеров и/или форм. Для этого используются различные металлы и сплавы — от железа и стали до алюминия, бронзы и т.д. Несмотря на то, что для изменения металла используются различные технологии, формовка и ковка — это не одно и то же.

- Что такое формовка?

Деформирование металлической заготовки с помощью механической деформации называется штамповкой. По определению, слово «формовка» относится к любому металлургическому процессу, связанному с деформированием металлической заготовки механическим способом. Термин «формовка», в соответствии с его точным значением, относится к любой операции металлообработки, при которой металлическая заготовка деформируется физическими средствами. Поскольку при формовке не происходит добавления или удаления материала из заготовки, она не изменяет ее массу, а только форму.

В металлообработке существует два вида формовки: на сжатие и растяжение. Сжатие используется для изгиба металлических деталей за счет сжимающей деформации, а растяжение — для их деформации. Вальцовка и экструзия являются примерами сжимающей деформации, поскольку в них используется сжимающее усилие. Растяжение и проходка, напротив, являются примерами растягивающей деформации, поскольку в них металлические изделия подвергаются растягивающему напряжению.

- Что такое ковка?

Ковка — это технология металлообработки, при которой удары под давлением используются для придания металлической заготовке нужной формы и манипулирования ею. Все операции ковки подразумевают использование мощных ударов под давлением для деформации и модификации металлической заготовки.

- Что лучше?

Металлические детали могут быть изменены по размеру и/или форме с помощью штамповки или ковки. Ковка предполагает нанесение сильных ударов по металлическим деталям с целью придания им нужной формы, в то время как штамповка осуществляется за счет механической деформации. В обоих случаях отсутствуют отходы, что делает их экономически эффективными при работе с дорогостоящими материалами. Для того чтобы определить, какой метод будет оптимальным с точки зрения геометрии, объема и механических требований к готовой детали, необходимо проконсультироваться со специалистом.

Какие материалы лучше всего подходят для холодной ковки?

Когда речь идет о выборе металла для проекта, существует множество вариантов. К ним относятся такие твердые металлы, как углеродистая, легированная и нержавеющая сталь. Алюминий, латунь, медь, кремний и магний — это мягкие металлы, которые могут быть использованы. Единственное требование к любому металлу — твердость по Роквеллу 44 HRC или ниже.

В каких отраслях промышленности используется холодная ковка?

Автомобильная, аэрокосмическая, сельскохозяйственная, внедорожная, судостроительная, трубопроводная, производство ручного инструмента — и это лишь некоторые из них.

Размеры изделий варьируются от нескольких сантиметров до тысяч метров.

- Сельское хозяйство

Сцепные штифты и клинья, изготовленные методом холодной ковки, используются для присоединения орудий к тракторам и другим машинам. Они необходимы в сельском хозяйстве для эффективного присоединения и отсоединения оборудования. Холодная ковка также используется для изготовления ножей и фрез для сельскохозяйственного оборудования, такого как плуги, косилки и комбайны. Эти детали необходимы для резки, измельчения и обработки урожая.

- Автомобильная промышленность

Например, с помощью холодной ковки изготавливаются детали подвески, такие как шпиндели ведомых рычагов, и элементы двигателей, такие как шатуны и редукторы. Благодаря высокой ударопрочности детали, изготовленные методом холодной ковки, используются в местах с высокими нагрузками. К холодноштампованным деталям относятся также карданные передачи, зубчатые колеса, карданные валы, стойки и амортизаторы.

- Строительство

Холодная ковка используется для изготовления соединителей арматуры, которые применяются для соединения арматурных стержней (арматуры) в строительных проектах для повышения целостности конструкции.

- Метизы

Гвозди, винты, анкеры, заклепки и болты являются примерами крепежных изделий. Жесткие допуски и высокая точность размеров делают ковку лучшим вариантом по сравнению с другими процессами, например механической обработкой. Часто коваными являются ручные инструменты, например, торцевые головки.

- Медицина

Холодная ковка используется для производства медицинских приборов и компонентов, в том числе хирургических инструментов, имплантатов и ортопедических приспособлений, где необходимы точность и прочность.

- Военное дело

Холодная ковка используется при изготовлении гильз, пуль и другого военного оборудования в соответствии с жесткими военными стандартами. Детали, изготовленные методом холодной ковки, отличаются высокой надежностью и производительностью, которые требуются военным. Детали с жесткими допусками и прочностью идеально подходят для военного оружия.

- Нефтегазовая промышленность

Для изготовления штоков трубопроводов и корпусов клапанов, в состав которых для повышения коррозионной стойкости часто входит медный сплав, применяется холодная ковка. Детали, изготовленные методом холодной ковки, используются также в буровом оборудовании, насосах и других ответственных узлах, требующих высокой прочности и надежности.

- Производство и распределение электроэнергии

Холодная ковка используется для изготовления деталей для систем производства и распределения электроэнергии, в том числе деталей турбин, генераторов и трансформаторов.

Какой объем производства необходим для обоснования применения холодной штамповки?

Для производства большого количества деталей с низкой себестоимостью холодная штамповка является успешным и экономически выгодным методом деформирования металла.

Холодная ковка осуществляется на станках, предназначенных для деформации и придания формы металлу.

Вы сэкономите на всем — от материалов до времени. Из-за небольшого количества образующегося лома (по сравнению с процессами удаления металла) экономия на материалах может достигать 70%. Стоимость одного изделия значительно снижается, поскольку компоненты изготавливаются очень быстро.

При этом необходимо учитывать размеры (и массу) детали, жесткость материала, а также объемы производства. Специалист в данной области может предложить вам несколько вариантов, которые помогут вам принять решение.

Какие смазочные материалы используются при холодной ковке?

Смазочные материалы играют важнейшую роль в процессе холодной ковки, снижая трение и износ инструмента и заготовки, улучшая качество обработки поверхности, продлевая срок службы инструмента и повышая общую эффективность холодной ковки. Выбор смазочного материала зависит от материала, из которого производится ковка, особенностей процесса холодной ковки и желаемого результата. Ниже приведены основные типы смазочных материалов, используемых при холодной ковке:

- Смазочные материалы на основе минеральных масел: Эти смазочные материалы, получаемые из нефти, широко используются при холодной штамповке благодаря своим отличным смазочным свойствам. Они обеспечивают хорошее граничное и гидродинамическое смазывание и часто используются для черных и цветных материалов.

- Смазочные материалы на основе растительных масел: Смазочные материалы на основе растительных масел производятся из возобновляемых ресурсов и являются экологически чистыми. Они обладают хорошими смазывающими свойствами и часто используются в качестве альтернативы смазочным материалам на основе минеральных масел.

- Синтетические смазочные материалы: Синтетические смазочные материалы созданы химическим путем и обладают превосходными смазывающими свойствами, термической стабильностью и устойчивостью к высоким давлениям. Они могут быть адаптированы к конкретным условиям применения и часто используются для высокоскоростных и высокотемпературных процессов холодной штамповки.

- Смазочные материалы на водной основе: Смазочные материалы на водной основе являются экологически чистыми и обеспечивают эффективное смазывание и охлаждение в процессе холодной ковки. Для повышения производительности они часто используются в сочетании с присадками.

- Смазочные материалы на основе графита: Смазочные материалы на основе графита обеспечивают эффективное смазывание, особенно при высокотемпературных операциях ковки. Они выдерживают экстремальные давления и температуры и часто используются в процессах теплой или горячей штамповки.

- Твердые смазочные материалы: Твердые смазочные материалы, такие как дисульфид молибдена (MoS2) и нитрид бора, могут использоваться как сухие смазочные материалы или смешиваться с несущей средой. Они снижают трение и износ и подходят для холодной штамповки при высоких температурах и давлении.

- Смазочные материалы на основе полимеров: Смазочные материалы на основе полимеров, например PTFE (политетрафторэтилен), обеспечивают хорошее смазывание и часто используются при холодной ковке для снижения трения и износа инструмента.

- Пластичные смазки: Консистентные смазки представляют собой комбинацию базового масла и загустителя. Они используются при холодной ковке для обеспечения смазки, снижения трения, защиты от износа и коррозии.

Выбор подходящего смазочного материала зависит от таких факторов, как материал, из которого производится ковка, тип операции ковки (например, ковка с разгрузкой, ковка в штампе), желаемая чистота поверхности и экологические соображения. Важно выбрать смазочный материал, обеспечивающий баланс между производительностью, экономической эффективностью и воздействием на окружающую среду для конкретной операции холодной ковки.

Часто задаваемые вопросы

- Что подразумевается под холодной ковкой?

Холодная ковка стала популярным процессом бесстружечной формовки. Как правило, она не требует никаких других работ, кроме сверления. Наиболее распространенное определение подразумевает изготовление или ковку сыпучего материала при нулевом нагреве заготовки.

- Хороша ли холодная ковка?

Она имеет много преимуществ перед горячей ковкой, таких как жесткие допуски на размеры, высокое качество обработки поверхности, использование менее дорогостоящих материалов.

- Каковы преимущества холодной ковки?

При холодной ковке не требуется нагрев. Этот метод ковки обеспечивает повышенную взаимозаменяемость и воспроизводимость. При этом достигается превосходная чистота поверхности, минимальное загрязнение, улучшается контроль размеров и повышается прочность за счет улучшения направленности зерна.

- Каковы недостатки холодной ковки?

Холодная ковка имеет тот недостаток, что она не подходит для некоторых материалов, так как может вызывать растрескивание в процессе производства, создавать нежелательные остаточные напряжения, а кованые металлы часто менее пластичны. Выбрать между несколькими альтернативами поможет специалист в данной области.